مقدمه ای بر فرآیند و محصول

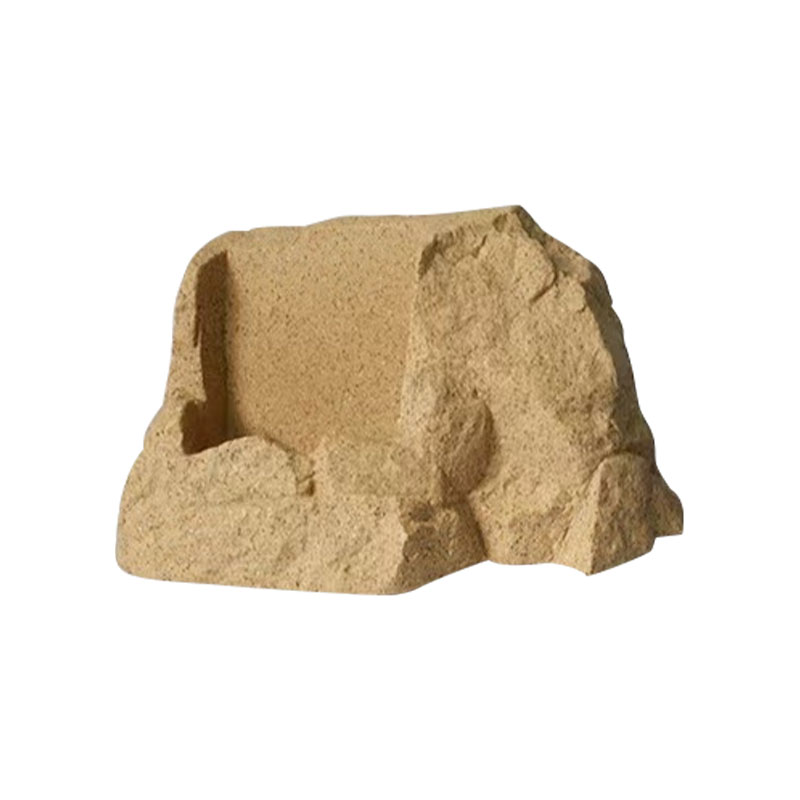

تلاش برای تعادل کامل بین جذابیت های زیبایی شناختی و انعطاف پذیری ساختاری در حصار منجر به اتخاذ تکنیک های ساخت پیشرفته شده است. در این میان، قالب گیری چرخشی یا روتومولدینگ به دلیل توانایی منحصر به فرد خود در تولید اقلام توخالی بزرگ، پیچیده و فوق العاده با دوام متمایز است. این فرآیند به ویژه برای ایجاد مناسب است پانل های حصار سنگی که برای تقلید از ظاهر دیوارهای سنگی طبیعی طراحی شده اند و در عین حال مزایای عملی مواد مصنوعی مدرن را ارائه می دهند. الف قالب چرخشی حصار سنگی محصول صرفاً یک آیتم تزئینی نیست. این یک راه حل مهندسی است که برای عملکرد طولانی مدت در فضای باز طراحی شده است. هسته گزاره ارزش آن در خود روش ایجاد آن نهفته است.

مبانی فناوری قالب گیری چرخشی

قبل از پرداختن به مشخصات تولید پانل حصاری، درک اصول اولیه قالب گیری چرخشی ضروری است. این یک فرآیند ترموپلاستیک با فشار کم و دمای بالا است که برای ایجاد قطعات توخالی و یک تکه استفاده می شود. بر خلاف قالبگیری تزریقی یا اکستروژن، که بر فشار بالا برای وادار کردن مواد به داخل قالب تکیه میکنند، روتومولدینگ از گرانش و چرخش برای توزیع مواد استفاده میکند. اجزای اساسی سیستم عبارتند از قالب، رزین، محفظه گرمایش و ایستگاه خنک کننده. خود قالب معمولاً از آلومینیوم ریختهگری شده یا ورق فولادی ساخته میشود و به گونهای طراحی میشود که نگاتیو محصول نهایی باشد، از جمله جزئیات پیچیده بافتها و الگوهای سنگ. این قالب روی بازوی ماشینی نصب میشود که میتواند آن را به صورت دو محوره بچرخاند، یعنی به طور همزمان روی دو محور عمود بر هم. این چرخش دو محوره قلب فرآیند است و اطمینان حاصل می کند که رزین پودری می تواند تمام سطح داخلی قالب را به طور یکنواخت بپوشاند. ماهیت کم فشار این فرآیند امکان ایجاد قالب هایی با هندسه های پیچیده و بافت های عمیق را با هزینه کمتر در مقایسه با روش های پرفشار فراهم می کند و از نظر اقتصادی برای تولید سطوح بسیار دقیق مورد نیاز برای یک کار واقعی مقرون به صرفه است. پانل حصار سنگی . این فناوری پایه چیزی است که امکان تولید اجزای حصار بزرگ، مستحکم و ثابت را فراهم میکند که عاری از ضعفهای ساختاری ذاتی سایر روشهای ساخت هستند.

تجزیه گام به گام فرآیند قالب گیری چرخشی

تبدیل یک پلیمر پودری به یک پلیمر نهایی پانل حصار سنگی دنباله ای از مراحل با دقت کنترل شده است. هر فاز نقش مهمی در تعیین ویژگی های محصول نهایی، از یکپارچگی ساختاری تا پرداخت سطح آن، ایفا می کند.

مرحله 1: بارگذاری قالب و آماده سازی مواد

فرآیند با تهیه قالب و مواد اولیه آغاز می شود. قالب که تمیز شده و اغلب با یک عامل آزاد کننده قالب برای تسهیل بیرون ریختن قطعه از قبل پردازش شده است، با مقدار دقیق اندازه گیری شده پودر پلی اتیلن بارگیری می شود. این پودر ماده اولیه برای قالب چرخشی حصار سنگی محصول انتخاب پلی اتیلن بسیار مهم است. معمولاً یک گرید خطی با چگالی کم یا قابل اتصال متقابل است که با افزودنی های خاص فرموله شده است. این افزودنیها شامل تثبیتکنندههای UV برای جلوگیری از تخریب نور خورشید، رنگدانههایی برای رنگ ثابت و ماندگار در سراسر ضخامت مواد و آنتیاکسیدانها برای افزایش پایداری حرارتی در طول پردازش است. اندازه گیری دقیق پودر، که اغلب به عنوان "شارژ" نامیده می شود، بسیار مهم است. این به طور مستقیم ضخامت دیوار پانل نرده نهایی را تعیین می کند. پودر بسیار کم باعث ایجاد نقاط نازک و ضعیف می شود، در حالی که مقدار زیاد آن می تواند منجر به ذوب ناقص یا عدم دقت ابعاد شود. پس از بارگیری شارژ، قالب به طور ایمن بسته می شود و با پیچ و مهره بسته می شود تا محیطی مهر و موم ایجاد شود و اطمینان حاصل شود که هیچ پودری در طول مراحل چرخش و گرمایش بعدی فرار نمی کند.

مرحله 2: مرحله گرمایش و چرخش

سپس قالب مهر و موم شده و شارژ شده به داخل کوره دربسته منتقل می شود. در اینجا بازوی دستگاه روتومولدینگ چرخش دو محوره خود را آغاز می کند. قالب به طور مداوم از طریق محفظه گرم می چرخد، که معمولاً در دمای بین 250 درجه سانتیگراد و 400 درجه سانتیگراد (482 درجه فارنهایت و 752 درجه فارنهایت) نگهداری می شود. با گرم شدن قالب، پلاستیک پودری داخل آن شروع به ذوب شدن می کند. چرخش همزمان روی دو محور عمل تعیین کننده این مرحله است. این اطمینان را ایجاد می کند که پلاستیک مذاب به تدریج و به طور یکنواخت روی کل سطح داخلی حفره قالب می پوشد یا "روی می کند". این است که چگونه شکل توخالی از پانل حصار سنگی ایجاد می شود. عملکرد آهسته و غلتش پودر، به دنبال تف جوشی و ذوب شدن مواد، به آن اجازه می دهد تا در هر جزئیات قالب جریان یابد - بافت های پیچیده سنگ طبیعی، از سطوح تراش خورده تا شکاف ها و شیارهای ظریف را کاملاً به تصویر می کشد. این مرحله تا زمانی ادامه می یابد که تمام پودر ذوب شود و یک لایه پلاستیکی همگن روی دیواره های داخلی قالب ذوب شود. ثبات سرعت چرخش و توزیع یکنواخت گرما برای دستیابی به ضخامت دیواره یکنواخت، که سنگ بنای دوام محصول است، بسیار مهم است.

مرحله 3: مرحله خنک سازی و انجماد

پس از تکمیل چرخه گرمایش و ادغام کامل پلاستیک، قالب به یک ایستگاه خنک کننده منتقل می شود. چرخش دو محوری در این مرحله متوقف نمی شود. فرآیند خنک سازی باید به دقت کنترل شود تا مواد به درستی جامد شوند و از تاب برداشتن یا اعوجاج قسمت نهایی جلوگیری شود. خنک سازی معمولاً از طریق ترکیبی از اسپری های هوا و آب حاصل می شود. خنکسازی اولیه هوا دما را به تدریج پایین میآورد، پس از آن اسپریهای آب برای تسریع انجماد نهایی اعمال میشود. این خنکسازی کنترلشده برای مدیریت کریستالی بودن پلی اتیلن ضروری است، که مستقیماً بر استحکام ضربه و پایداری ابعادی پانل تأثیر میگذارد. با سرد شدن پلاستیک، کمی جمع می شود. این انقباض طبیعی به تازه تشکیل شده کمک می کند پانل حصار سنگی برای رها شدن از سطوح قالب چرخش مداوم در حین خنک شدن تضمین می کند که قطعه شکل خود را حفظ می کند و در هنگام تبدیل از حالت مذاب به حالت جامد دچار افتادگی یا تغییر شکل نمی شود.

مرحله 4: بیرون ریختن و پایان بخش

هنگامی که قالب و قسمت درون آن به دمای مناسبی خنک شدند، چرخش متوقف می شود. قالب باز می شود و تمام می شود پانل حصار سنگی حذف می شود. یک مزیت کلیدی فرآیند قالبگیری چرخشی در این مرحله مشهود است: از آنجایی که قالب تحت فشار زیاد نیست، میتوان آن را طوری طراحی کرد که دارای زیر برشها و جزئیات پیچیده باشد، و میتوان قطعه را بدون نیاز به سیستمهای پرتاب پیچیده جدا کرد. محصول به دست آمده یک واحد یکپارچه و بدون درز است. پس از تخلیه، هر گونه عملیات تکمیلی فرعی جزئی ممکن است انجام شود. این می تواند شامل بریدن هرگونه چشمک زدن جزئی از خط جداسازی قالب و بازرسی نهایی کیفیت باشد. بازرسی برای سازگاری رنگ، ضخامت دیوار، یکپارچگی ساختاری و وفاداری سطح بافت بررسی می شود. پانل در حال حاضر کامل است، آماده بسته بندی و توزیع است، که نشان دهنده خروجی نهایی پیچیده است قالب چرخشی حصار سنگی چرخه تولید

نشانه بی درزی: مزایای ساختاری و زیبایی شناختی

ماهیت بدون درز یک روتومولد پانل حصار سنگی مهمترین مزیت ساختاری آن است. بر خلاف حصارهای ساخته شده از قطعات مونتاژ شده، بخش های چسبانده شده یا ورق های گرمافرم شده، یک پانل روتومولد یک ساختار یکپارچه و یک تکه است. این عدم وجود درز، اتصالات یا نواحی جوش داده شده، رایج ترین نقاط خرابی محصولی را که برای استفاده در فضای باز طراحی شده است، از بین می برد.

از نظر ساختاری ، درزها نقاط ضعف ذاتی هستند که در آن استرس می تواند متمرکز شود و در آن آب، خاک و آلاینده های بیولوژیکی می توانند نفوذ کنند. در یک قالب چرخشی حصار سنگی عدم وجود این اتصالات به این معنی است که هیچ مسیری برای ورود آب وجود ندارد که می تواند منجر به آسیب داخلی، ترک خوردگی یخ زدایی و ذوب در آب و هوای سرد یا حفظ رطوبت شود که باعث رشد کپک و کپک می شود. دیوار یکنواخت و پیوسته استحکام ثابتی را در کل پانل ایجاد می کند و مقاومت آن را در برابر ضربه افزایش می دهد. هنگام ضربه، نیرو به جای اینکه در یک درز آسیب پذیر متمرکز شود، در کل ساختار توخالی توزیع می شود که می تواند شکافته یا بشکند. این ساختار یکپارچه نتیجه مستقیم فرآیند چرخش دو محوره مبتنی بر پودر است که پانل را از داخل به بیرون به عنوان یک موجود واحد و یکپارچه می سازد.

از نظر زیبایی شناسی ، ساخت بدون درز به ظاهری معتبرتر و با کیفیت کمک می کند. بافت واقعی سنگ و جریان الگو بدون وقفه در سراسر سطح پانل، بدون شکسته شدن توسط خطوط اتصال قابل مشاهده یا ناهماهنگی در نقاط مونتاژ. این یک شبیه سازی متقاعد کننده تر از یک دیوار سنگی طبیعی و خشک شده ایجاد می کند. برای عمده فروشان و خریداران، این به معنای ارائه محصولی است که نه تنها دوام طولانی مدت را نوید می دهد، بلکه جذابیت بصری برتر و بدون وقفه را ارائه می دهد که در پروژه های محوطه سازی مسکونی و تجاری بسیار ارزشمند است. عبارت جستجو "حصار سنگی بدون درز" اغلب توسط مشتریان فهیم و مناظرهایی که به دنبال این ترکیبی از زیبایی شناسی ناگسستنی و ساخت و ساز قوی هستند، استفاده می شود.

دوام مهندسی: ویژگی های کلیدی عملکرد ارائه شده توسط روتومولدینگ

فرآیند روتومولدینگ فقط یک شکل ایجاد نمی کند. مجموعهای از ویژگیهای عملکردی را مهندسی میکند که دوام طولانیمدت آن را مشخص میکند پانل حصار سنگی . این ویژگی ها ذاتی روش ساخت و انتخاب مواد است.

مقاومت در برابر ضربه و چقرمگی: رزین پلی اتیلن مورد استفاده، همراه با روش ذوب و ذوب آهسته آن، منجر به ایجاد ماده ای فوق العاده سخت می شود. پلی اتیلن به طور طبیعی یک پلیمر انعطافپذیر است و فرآیند قالبگیری روتوم، مولکولهای زنجیره بلند آن را حفظ میکند و به محصول نهایی استحکام ضربه بالایی میدهد. این باعث می شود که پانل حصار در برابر آسیب های ناشی از ضربه های تصادفی مانند تجهیزات چمن، اشیاء پرتاب شده یا حوادث آب و هوایی خشن بسیار مقاوم باشد. برخلاف مواد شکنندهای که ممکن است خرد شوند، یک پانل روتومولد شده معمولاً تحت فشار شدید بدون ترک خوردگی فرورفته یا تغییر شکل میدهد و نقش ساختاری و ضد آبوهوای خود را حفظ میکند.

آب و هوا و پایداری UV: حصار یک وسیله دائمی در فضای باز است که دائماً در معرض عناصر است. را قالب چرخشی حصار سنگی فرآیند امکان ادغام کامل مواد افزودنی را به طور مستقیم در ماتریس پلیمری فراهم می کند. تثبیت کننده های UV قبل از قالب گیری در پودر ترکیب می شوند و از توزیع یکنواخت آنها در کل ضخامت دیواره پانل اطمینان حاصل می کنند. این از محو شدن، گچی شدن و شکنندگی که می تواند در مواد با پوشش سطحی یا با کیفیت پایین رخ دهد، جلوگیری می کند. نتیجه محصولی است که رنگ و خواص مکانیکی خود را برای سالیان طولانی حتی در معرض آفتاب مداوم حفظ می کند. این با پرس و جوهای رایج خریداران مطابقت دارد "حصار باغ مقاوم در برابر اشعه ماوراء بنفش" و "پانل های دیواری در فضای باز با ماندگاری طولانی."

مقاومت شیمیایی و خوردگی: برخلاف نرده های فلزی که می توانند زنگ بزنند یا چوبی که ممکن است توسط کودها یا آفت کش ها آسیب ببیند، پلی اتیلن بسیار بی اثر است. در برابر طیف وسیعی از مواد شیمیایی، از جمله موادی که معمولا در محصولات نگهداری خاک و باغ یافت می شوند، مقاوم است. به تنهایی در اثر رطوبت خوردگی، پوسیدگی یا تخریب نمی شود. این بی اثری شیمیایی همچنین باعث می شود که پانل ها تمیز و نگهداری شوند.

جدول زیر این ویژگی های کلیدی دوام و علت اصلی آنها را در این فرآیند خلاصه می کند:

| مشخصه دوام | علت اصلی در فرآیند روتومولدینگ |

|---|---|

| مقاومت در برابر ضربه بالا | رزین پلی اتیلن سخت در یک ساختار توخالی بدون درز و تنش ذوب شده است. |

| هواپذیری عالی | توزیع یکنواخت تثبیت کننده های UV و آنتی اکسیدان ها در کل ضخامت دیواره. |

| مقاومت در برابر خوردگی و پوسیدگی | بی اثری شیمیایی ذاتی مواد پلی اتیلن. |

| تحمل دما | انعطاف پذیری مواد امکان انبساط و انقباض را بدون ترک در چرخه های انجماد و ذوب فراهم می کند. |

| یکپارچگی ساختاری | ضخامت دیواره ثابت و عدم وجود درزهای جوش یا چسب. |

مزایای عملکردی و اقتصادی برای بازار

مزایای فنی از قالب چرخشی حصار سنگی فرآیند مستقیماً به مزایای ملموسی تبدیل می شود که در بازار بسیار جذاب است. برای عمده فروشان، خریداران و در نهایت کاربر نهایی، این مزایا ارزش قابل توجهی را نشان می دهد.

نیازهای تعمیر و نگهداری کم: نکته اصلی فروش حداقل تعمیر و نگهداری مورد نیاز است. مانند چوب نیازی به رنگ آمیزی، لکه گیری یا آب بندی نیست. خطر زنگ زدگی وجود ندارد و مانند فلز نیاز به عملیات ضد خوردگی ندارد. رنگ جدایی ناپذیر مواد است، بنابراین خراش ها به مراتب کمتر قابل توجه هستند و معمولاً سطح را می توان فقط با آب و صابون تمیز کرد. این یک نقطه دردناک برای صاحبان خانه و مدیران املاک را برطرف می کند و محصول را به یک راه حل آسان برای فروش برای کسانی تبدیل می کند که به دنبال آن هستند. "راه حل های حصار نگهداری کم."

سهولت در نصب و جابجایی: در حالی که پانل ها مقاوم هستند، ساختار توخالی آنها را به طور قابل توجهی سبک تر از دیوارهای سنگی واقعی یا حتی حصارهای جایگزین بتنی می کند. این کاهش وزن، جابجایی، حمل و نقل و نصب را ساده می کند. این می تواند منجر به کاهش هزینه های حمل و نقل برای توزیع کنندگان و نصب سریع تر و کم کارتر برای منظره سازان شود، زیرا اغلب به ماشین آلات سنگین یا پایه های تخصصی نیاز ندارد.

هزینه اثربخشی بلند مدت: سرمایه گذاری اولیه در یک کیفیت بالا قالب چرخشی حصار سنگی محصول اغلب با هزینه چرخه عمر آن توجیه می شود. ترکیبی از دوام فوق العاده، مقاومت در برابر تخریب محیطی و هزینه های نگهداری مداوم صفر به این معنی است که کل هزینه مالکیت در طول سال ها یا حتی دهه ها بسیار رقابتی است. این محصولی است که برای مدت زمان طولانی نیازی به تعویض یا تعمیر قابل توجهی نخواهد داشت و بازگشت سرمایه عالی را به همراه دارد. این یک نقطه کلیدی برای ارتباطات B2B است که بر آن تمرکز می شود "هزینه کل مالکیت برای حصار کشی" و "محصولات محوطه سازی بادوام."

تطبیق پذیری طراحی: فرآیند روتومولدینگ درجه بالایی از انعطاف طراحی را امکان پذیر می کند. تولیدکنندگان میتوانند طیف وسیعی از بافتها، رنگها و اندازههای پانل را متناسب با سبکهای مختلف معماری و ترجیحات مشتری ایجاد کنند. این به عمده فروشان اجازه می دهد تا کاتالوگ متنوعی را از یک فناوری تولید واحد و قابل اعتماد ارائه دهند.