در فرآیند قالب گیری چرخشی ، مواد اولیه پلاستیکی با گرم کردن نرم می شود و به قالب تزریق می شود و سپس در قالب خنک و جامد می شود تا محصولی از شکل مورد نظر را تشکیل دهد. این فرایند ساده به نظر می رسد ، اما در واقع شامل تغییرات فیزیکی و شیمیایی پیچیده ای است. سیستم دونده کانال انتقال مواد اولیه پلاستیکی موجود در قالب است و طراحی آن مستقیماً با یکنواختی توزیع و بازده پر کردن مواد اولیه مرتبط است. یک سیستم دونده به خوبی طراحی شده می تواند اطمینان حاصل کند که مواد اولیه پلاستیکی به طور مساوی در قالب توزیع می شود ، از کمبود محلی یا تجمع جلوگیری می کند و در نتیجه تولید حباب ها و نقص ها را به حداقل می رساند.

طراحی بهینه سازی سیستم دونده

طرح Runner:

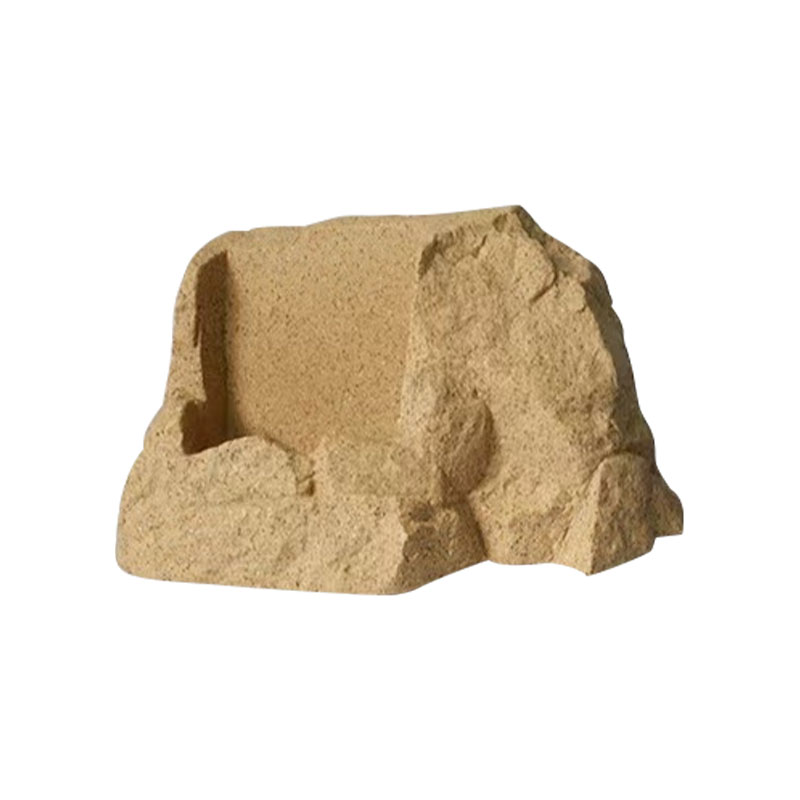

طرح Runner هسته اصلی طراحی سیستم دونده است. در قالب قالب چرخشی حصار راکری ، دونده معمولاً به عنوان یک ساختار شبیه درخت طراحی می شود و از دروازه اصلی به هر دونده کوچک شاخه می شود و اطمینان می دهد که مواد اولیه می توانند به طور مساوی و به سرعت در هر گوشه قالب پر شوند.

برای بهینه سازی طرح ، طراح باید شکل ، اندازه و سیالیت قالب را به طور کامل در نظر بگیرد. با محاسبه دقیق طول ، عرض و عمق دونده و تنظیم معقول نقاط شاخه و نقاط تقاطع ، انتقال کارآمد و توزیع یکنواخت مواد اولیه حاصل می شود.

شکل مقطعی کانال جریان: شکل مقطعی کانال جریان نیز یک عامل اصلی است که بر یکنواختی توزیع مواد اولیه تأثیر می گذارد. اشکال مقطعی کانال مشترک شامل شکل های دایره ای ، بیضوی ، مستطیل شکل و غیره است. در قالب قالب چرخشی حصار سنگ حصار ، طراح معمولاً با توجه به ویژگی های مواد اولیه پلاستیکی و شکل قالب ، یک شکل مقطعی مناسب را انتخاب می کند. به عنوان مثال ، برای مواد اولیه با سیالیت خوب ، می توان از یک شکل مقطعی کوچکتر برای کاهش مقاومت مواد اولیه در کانال جریان استفاده کرد. در حالی که برای مواد اولیه با سیالیت ضعیف ، شکل مقطعی بزرگتر لازم است تا اطمینان حاصل شود که می توان مواد اولیه را به راحتی در قالب پر کرد. کنترل دمای کانال جریان: علاوه بر چیدمان و شکل مقطعی ، کنترل دمای کانال جریان نیز جنبه مهمی در بهینه سازی طراحی کانال جریان است. در طی فرآیند قالب گیری چرخشی ، قبل از اینکه بتواند به آرامی در قالب تزریق شود ، باید مواد اولیه پلاستیکی تا بالای نقطه نرم شدن گرم شود. با این حال ، دمای بیش از حد زیاد باعث می شود مواد اولیه تجزیه و حباب و نقص ایجاد شود. در حالی که درجه حرارت بسیار پایین باعث می شود سیالیت مواد اولیه بدتر شود و بر راندمان پر کردن تأثیر بگذارد. بنابراین ، طراح برای نظارت و کنترل دمای کانال جریان در زمان واقعی باید یک سنسور دما و یک عنصر گرمایش را در داخل قالب تنظیم کند. با کنترل دقیق دما ، می توان اطمینان حاصل کرد که ماده اولیه حالت جریان مناسب را در کانال جریان حفظ می کند و از این طریق به توزیع یکنواخت و پر کردن کارآمد می رسد. بهبود کیفیت محصول حصار توسط سیستم کانال جریان

حباب ها و نقص ها را کاهش دهید:

سیستم کانال جریان بهینه شده می تواند اطمینان حاصل کند که مواد اولیه پلاستیکی به طور مساوی در قالب توزیع می شوند و از کمبود یا تجمع محلی جلوگیری می کنند. این اجازه می دهد تا مواد اولیه در طی فرآیند خنک کننده و جامد سازی به طور مساوی کوچکتر شوند و از این طریق حباب ها و نقص ها را کاهش دهند.

حباب ها و نقص ها عوامل اصلی مؤثر بر زیبایی شناسی و عمر خدمات حصار هستند. با بهینه سازی طراحی کانال جریان ، احتمال این نقص ها به طور قابل توجهی کاهش می یابد و کیفیت کلی محصول می تواند بهبود یابد.

بهبود سطح سطح:

توزیع یکنواخت مواد اولیه نه تنها به کاهش حباب ها و نقص ها کمک می کند ، بلکه سطح سطح محصولات حصار را نیز بهبود می بخشد. در طی فرآیند قالب گیری چرخشی ، مواد اولیه به طور کامل در قالب جریان می یابند و از نزدیک با دیوار قالب قرار می گیرند تا یک لایه سطح صاف تشکیل شود.

سیستم کانال جریان بهینه شده تضمین می کند که مواد اولیه به طور یکنواخت و به طور مساوی در قالب جریان می یابند و سطح محصولات حصار را نرم تر و مسطح تر می کنند. این به بهبود زیبایی شناسی و رقابت در بازار محصولات کمک می کند.

تقویت قدرت ساختاری:

توزیع یکنواخت مواد اولیه همچنین به تقویت قدرت ساختاری محصولات حصار کمک می کند. در طی فرآیند قالب گیری چرخشی ، مواد اولیه کاملاً در قالب یکپارچه شده و یک ساختار داخلی متراکم تشکیل می دهند.

با بهینه سازی طراحی کانال جریان ، می تواند اطمینان حاصل کند که مواد اولیه به طور مساوی و محکم تر در قالب توزیع می شوند و از این طریق مقاومت در برابر ضربه ، مقاومت در برابر فشرده سازی و مقاومت پیری محصولات حصار را بهبود می بخشند. این به محصول اجازه می دهد تا عملکرد و عمر پایدار را در طول استفاده طولانی مدت حفظ کند .