در کل فرآیند تولید قالب ، مرحله نیمه نهایی از ماشینکاری خشن پیروی می کند و نقش مهمی در اتصال قطعات فوقانی و پایین ایفا می کند. برای قالب چرخشی ظرف ذخیره مخزن آب ، مرحله ماشینکاری خشن عمدتاً شکل گیری اولیه خالی را تکمیل می کند ، اما در این زمان ، قالب هنوز از نظر کانتور ، اندازه و ساختار داخلی فضای تنظیم بزرگی دارد. وظیفه مرحله نیمه نهایی اصلاح بیشتر و بهبود دقت این قالب های تشکیل شده در ابتدا است تا اطمینان حاصل شود که آنها نیازهای طراحی نهایی را برآورده می کنند.

در مرحله نیمه نهایی ، کانتور و اندازه قالب با دقت بیشتر تنظیم می شود. این فرآیند عمدتاً به سنگ زنی دقیق ، کسل کننده و سایر روشهای فرآیند متکی است. فرآیند سنگ زنی مقدار کمی از سطح قالب را از طریق چرخ سنگ زنی از بین می برد تا به هدف تنظیم دقیق کانتور و اندازه برسد. فرآیند خسته کننده عمدتاً برای پردازش سوراخ های داخل قالب مورد استفاده قرار می گیرد تا اطمینان حاصل شود که قطر ، عمق و دقت موقعیت سوراخ ها نیازهای طراحی را برآورده می کند. از طریق این روشهای دقیق فرآیند ، کانتور و اندازه قالب کاملاً صیقلی و اصلاح می شود تا اطمینان حاصل شود که صحت آن مطابق با استانداردهای از پیش تعیین شده است.

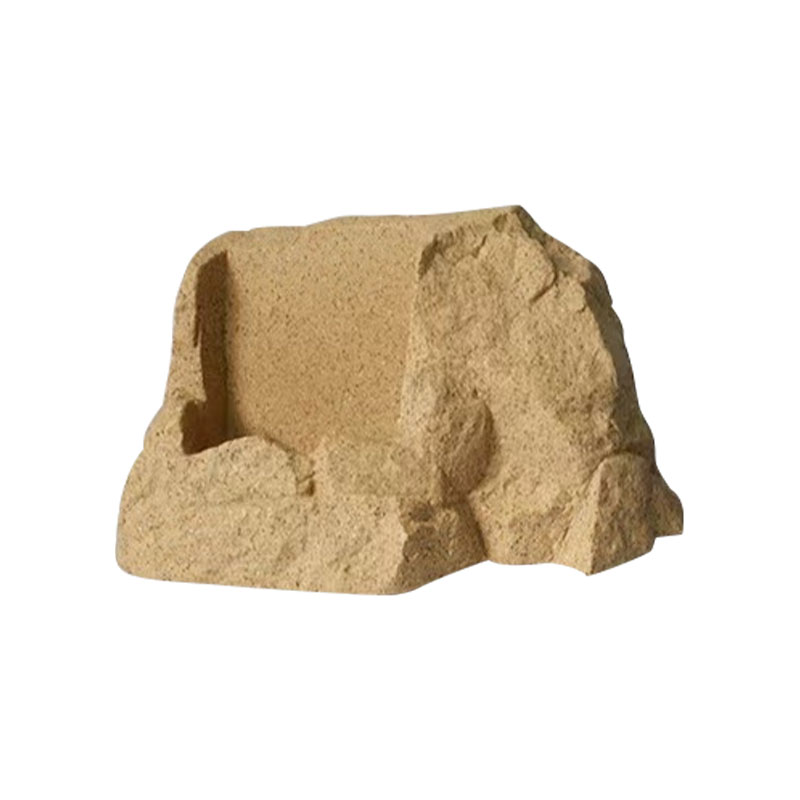

شایان ذکر است که در مرحله نیمه نهایی ، کانتور قالب و تنظیم اندازه در انزوا انجام نمی شود ، اما باید با ساختار کلی و نیازهای عملکردی قالب از نزدیک یکپارچه شود. به عنوان مثال ، برای قالب چرخشی a قالب کانتینر ذخیره مخزن آب این امر نیاز به مقاومت بیشتر دارد ، تنظیم کانتور و اندازه آن نیز باید استحکام و استحکام قالب را در نظر بگیرد تا اطمینان حاصل شود که قالب در حین استفاده تغییر شکل نمی یابد یا شکسته می شود.

علاوه بر تنظیم دقیق کانتور و اندازه ، مرحله نیمه پرش نیز نیاز به بهینه سازی لازم ساختار داخلی قالب دارد. این فرآیند عمدتاً شامل طراحی سیستم خنک کننده قالب ، طراحی سیستم اگزوز و طراحی ساختار حفره است.

سیستم خنک کننده برای قالب های چرخشی بسیار مهم است. در طی فرآیند چرخشی ظرف ذخیره سازی مخزن آب ، قالب باید در برابر روند ذوب و جامد سازی پلاستیک های درجه حرارت بالا مقاومت کند ، بنابراین راندمان خنک کننده قالب به طور مستقیم بر کیفیت قالب گیری و راندمان تولید محصول تأثیر می گذارد. در مرحله نیمه نهایی ، طراحی سیستم خنک کننده باید به طور کامل عواملی مانند شکل ، اندازه و خاصیت مواد قالب را در نظر بگیرد تا اطمینان حاصل شود که آب خنک کننده می تواند به طور مساوی و کارآمد در تمام قسمت های قالب جریان یابد و از این طریق به هدف خنک کننده سریع برسد.

سیستم اگزوز همچنین تأثیر مهمی در عملکرد قالب چرخشی دارد. در طی فرآیند قالب گیری چرخشی ، هوای داخل قالب باید به موقع تخلیه شود تا از نقص هایی مانند حباب و سوراخ های کوچک شدن جلوگیری شود. بنابراین ، در مرحله نیمه پرنده ، طراحی سیستم اگزوز باید اطمینان حاصل کند که گاز داخل قالب می تواند به راحتی تخلیه شود ، در حالی که از نشت و آلودگی پلاستیک جلوگیری می کند.

طراحی ساختار حفره نیز یکی از وظایف مهم در مرحله نیمه تمام است. عقلانیت ساختار حفره به طور مستقیم بر کیفیت قالب گیری و کارآیی تولید محصول تأثیر می گذارد. در مرحله نیمه نهایی ، اندازه ، شکل ، عمق و زبری سطح حفره باید به طور ریز تنظیم شود تا اطمینان حاصل شود که پلاستیک می تواند به طور مساوی و به طور کامل حفره را پر کند ، تا بتوانید یک ظرف ذخیره مخزن آب را با ظاهر صاف و اندازه دقیق بدست آورید.

در مرحله نیمه نهایی ، انتخاب مواد و فرآیندها نیز تأثیر مهمی در دقت و عملکرد قالب دارد. برای قالب گیری چرخشی از ظرف ذخیره سازی مخزن آب ، مواد متداول شامل فولاد آلیاژ با کیفیت بالا ، فولاد ضد زنگ و غیره هستند. این مواد نه تنها از مقاومت بالا ، سختی بالا و مقاومت در برابر سایش مناسب برخوردار هستند ، بلکه می توانند در محیط دمای بالا عملکرد پایدار را حفظ کنند.

از نظر انتخاب فرآیند ، مرحله نیمه نهایی باید تجهیزات پردازش مناسب و پارامترهای فرآیند را با توجه به عواملی مانند شکل خاص ، اندازه و خصوصیات مواد قالب انتخاب کند. به عنوان مثال ، برای قالب هایی با اشکال پیچیده و الزامات دقت در ابعاد بالا ، می توان از مراکز ماشینکاری CNC برای پردازش استفاده کرد. برای قالب هایی با سوراخ های داخلی بیشتر ، می توان از EDM یا LASER استفاده کرد.

مرحله نیمه نهایی نقش مهمی در بهبود صحت و عملکرد قالب های چرخشی کانتینر ذخیره آب مخزن آب ایفا می کند. از طریق سنگ زنی دقیق ، کسل کننده و سایر روشهای فرآیند ، کانتور و اندازه قالب به طور دقیق تنظیم می شود. با بهینه سازی ساختار داخلی مانند سیستم خنک کننده ، سیستم اگزوز و ساختار حفره ، عملکرد و عمر خدمات قالب به طور قابل توجهی بهبود می یابد.

با توسعه مداوم فناوری تولید قالب ، مرحله نیمه تمام هنوز با چالش های بسیاری روبرو است. به عنوان مثال ، چگونگی بهبود بیشتر دقت و کارآیی پردازش برای کاهش هزینه های تولید و بهبود راندمان تولید. چگونه می توان به نیازهای پردازش قالب ها با اشکال پیچیده و مواد خاص برای گسترش زمینه کاربرد قالب و غیره پاسخ داد.